Несмотря на большое число проводимых научных исследований, проблема снижения горючести, дымообразования и токсичности продуктов горения и пиролиза волокнообразующих полимеров не решена и является актуальной. Важным вопросом в производстве огнезащищенных текстильных материалов является выбор оптимальных путей и методов модификации.

Как показал анализ литературных данных, за последние полвека для модификации текстильных материалов широко используются методы пропитки и плюсования, в том числе с использованием дополнительных специальных воздействий на поверхность и структуры волокон с целью образования активных центов (свободных радикалов или реакционно-способных функциональных групп), обеспечивающих химическое взаимодействие модификатора с полимером волокна. Для этих целей используются энергетически мощные физические поля такие как: электрофизическая обработка в коронном тлеющем разряде в воздушной или другой газовой среде; высокочастотная плазменная обработка; фотохимическая обработка с использованием УФ – излучения; радиационная обработка пучком быстрых электронов и другие [1-5].

В данной работе для создания огнезащищенных текстильных полотен разрабатывали эффективный способ модификации целлюлозных тканей фосфорсодержащими органическими и неорганическими замедлителями горения и их смесями тремя методами:

– пропиткой с плюсованием;

– пропиткой в поле электромагнитного поля;

– пропиткой в химической среде с комплексообразованием огнезащитной поверхности.

Для разработки эффективного способа огнезащитной модификации в качестве целлюлозного текстильного материала взяли суровую хлопчатобумажную ткань

арт. 210, поверхностной плотности 110 г/м2, которая подвергалась предварительному кипячению с целью удаления шлихты и улучшения смачиваемости ткани. В качестве замедлителей горения использовали фосфоразотсодержащее органическое соединение – Афламмит KWB. В качествекатализатора использовали – 70-75% фосфорную кислоту Н3РО4, рекомендуемую для таких целей.

Приготовление модифицирующего раствора осуществляли разбавлением замедлителей горения дистиллированной водой до требуемой концентрации антипирена в пропиточном растворе. Избыток модифицирующего раствора отжимали и ткань высушивали до содержания влаги 8%. После чего образцы подвергали термообработке в термошкафу при температуре 150-1700С в течение 2-10 мин. Для удаления антипирена и остатков фосфорной кислоты с поверхности текстильного материала осуществляли промывку ткани в холодной воде с последующей окончательной сушкой.

Модифицированные образцы взвешивали на аналитических весах с точностью до 0,001. Привес замедлителя горения в структуре ткани определяли по разности веса пробы до и после модификации. Показатели горючести и физико-механические свойства определяли по стандартным методикам.

Для выявления эффективности метода пропитки с плюсованием для модификации хлопчатобумажной ткани арт. 210 раствором Афламмита KWB воспользовались математическим методом «Полным факторным экспериментом» [6]. При этом, параметром оптимизации является показатель огнестойкости текстильных материалов – кислородный индекс, %, варьирующими факторами: х1 - концентрация Афламмита KWB в растворе, мл/л; х2 – температура модифи-цирующего раствора, 0С, х3 – время пропитки, сек.

В результате получена математическая модель:

y=28,14 + 2,29 х1 + 1,68 х2 + 0,89х3 + 0,5 х1х2- 0,33х2х3 +0,23х1х2х3

которая позволяет управлять процессом огнезащитной модификации текстильных полотен фосфорсодержащим замедлителем горения афламмитом KWB и получать хлопчатобумажные ткани с разной степенью огнезащиты с учетом предъявляемых требований и назначения изделий.

Определены оптимальные параметры процесса модификации пропиткой с плюсованием хлопчатобумажной ткани афламмитом KWB: концентрация замедлителя горения афламмита KWB в модифицирующем растворе 33±0,2мл/л, что соответствует 20% содержанию афламмита в водном растворе пропиточной ванны; температура раствора – 95±2 оС, продолжительность пребывания текстильного материала в растворе 340±5 сек. При этих условиях достигается максимальное значение показателя горючести кислородного индекса 38-40%.

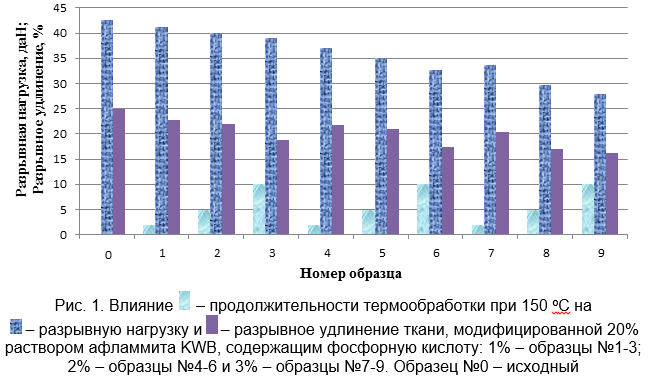

Исследование влияния модификации на прочностные свойства хлопчатобумажной ткани показало, рис. 1, что введение в модифицирующий раствор 1% фосфорной кислоты и термообработка в течение 2 мин не оказывает существенного влияния на прочность ткани, образцы №1-3. С увеличением количества фосфорной кислоты до 2-3% прочность ткани снижается, по-видимому, за счет гидролиза целлюлозы в водной среде в присутствии кислотного катализатора. С увеличением продолжительности термообработки до 5-10 мин удлинение модифицированной хлопчатобумажной ткани снижается до 40%.

Важным требованием к качеству огнезащищенных материалов является устойчивость огнезащитного эффекта к стиркам. Устойчивость к стиркам оценивали по изменению массы проб, то есть по изменению привеса афламмита KWB в структуре ткани после стирки модифицированных образцов в водном мыльном растворе, при модуле ванны 1:30, температуре 60 оС, в течение 30 мин, в соответствии с требованиями ГОСТ 11209-85 и ТР ТС 019/2011, а также по изменению показателя горючести – кислородному индексу.

Полученные результаты, таблице 1, свидетельствуют, что даже термообработанные образцы модифицированной ХБ ткани теряют вес до 54%, кислородный индекс снижается с 40 до 27,2% об.

Таблица 1. Изменение показателей свойств модифицированной ткани после стирки

|

Показатель |

20% р-р KWB без термо-обработки |

20% р-р KWB Т=150оС, Τ=5 мин |

20% р-р KWB без термо-обработки |

20% р-р KWB Т=150оС, Τ=5 мин |

|

До стирки |

После стирки |

|||

|

Привес замедлителя горения в структуре ткани, % |

27,2 |

27,0 |

9,8 |

14,6 |

|

Кислородный индекс, % об. |

39,5 |

40,0 |

24,8 |

27,2 |

Это свидетельствует о том, что основная часть замедлителя горения 54% имеет поверхностное взаимодействие со структурой ткани, поэтому легко вымывается при стирке проб в мыльном растворе. Можно предположить, что остальная часть замедлителя горения проникает в объем волокна и прочно удерживается за счет химического взаимодействия молекул целлюлозы с реакционноспособными метилольными группами афламмита KWB. Поэтому возникает необходимость поиска синергических добавок, которые обеспечат устойчивый к стиркам огнезащитный эффект хлопчатобумажных тканей.

Таким образом, исследования позволили установить эффективные параметры модификации ткани и последующей термообработки.

В работе модификацию х/б ткани арт. 210 афламмитом KWB осуществляли под воздействием электромагнитного поля на установке «Кольца Геймгольца». Поле комбинированное, образцы находятся под действием 3 сигналов: 1) амплитуда 0,2 В, частота 4,4 Гц; 2)амплитуда 0,4 В, частота 17,6 Гц; 3) амплитуда 0,8В, частота 1,1 Гц.

Результаты исследований представлены в таблице 2. Установлено, что электромагнитное поле оказывает обратный эффект на процесс сорбции волокном замедлителей горения. Практически во всех исследуемых составах модифицирующих растворов привес ЗГ в волокнах при модификации в магнитном поле меньше на 3-8%, по сравнению с традиционным способом модификации. Поэтому и кислородный индекс на всех образцах меньше на 5-10% по сравнению с модификацией по традиционной технологии методом плюсования. Огнезащитный эффект также не устойчив к стиркам.

Таблица 2. Определение привеса афламмита KWB на х/б ткани под воздействием магнитного поля на установке «Кольца Геймгольца»

|

Образец характеристики |

№1 |

№2 |

|

Состав раствора |

33 мл/л KWB 1 мл H3PO4 |

33 мл/л KWB 1 мл H3PO4 10 мл HM |

|

Привес ЗГ на волокне, % |

17,6 |

14,4 |

|

Разрывная нагрузка, даН |

40,0 |

37,6 |

|

Разрывное удлинение, % |

23,5 |

24,3 |

|

Кислородный индекс, %об. |

27,9 |

30,2 |

|

Кислородный индекс, % об. после стирки |

22,0 |

22,6 |

Поэтому поиск доступных и эффективных способов модификации продолжается. Поэтому целью дальнейших исследований являлась разработка метода огнезащиты обработкой хлопчатобумажной ткани модифицирующим составом на основе интерполимерных комплексов, содержащих замедлители горения различной химической природы.

В качестве объектов исследования при разработке метода модификации пропиткой в химической среде с комплексообразованием огнезащитной поверхности использовали: полиакриловую кислоту (ПАК) с молекулярной массой 2·105 (ФГУП «НИИ химии и технологии полимеров им. ак. В. А. Каргина с опытным заводом», г. Дзержинск, Россия) в виде водного раствора с концентрацией от 30%; поливиниловый спирт (ПВС) марки BF-17, с молекулярной массой 8,7·104 и степенью гидролиза 75 – 85%, фирмы «Chang Chun Petrochemical, LTD»; органический фосфорсодержащий антипирен PUCO-FLAM PCE с относительной плотностью при 200С 1,3 г/см3, pH=5 (фирма Rudolf CHEMIE, Германия); неорганические и органические соли PUCO-FLAM NUV; органическое фосфорсодержащее соединение Афламмит KWB; неорганические соли PUCO-FLAM NAF; соли аммония Flammentin HM.

Методами турбидиметрии и вискозометрии было доказано, что в результате простого смешения растворов ПВС и ПАК при переходе к кислым средам образуется устойчивый стехиометрический интерполимерный комплекс, стабилизированный водородными связями состава 1:1.

В работе модификацию хлопчатобумажной ткани проводили двумя методами.

По первому методу – осуществляли пропитку ткани смесью растворов полиакриловой кислоты и поливинилового спирта. Затем в ванну добавляли раствор антипиренов и соляную кислоту, доводя рН до 1,5. Комплекс формировался непосредственно в структуре ткани.

По второму методу – образец сначала помещали в ванну с раствором полиакриловой кислоты и поливинилового спирта, а затем пропитанную ткань помещали во вторую ванну с раствором антипирена и соляной кислоты при рН=1,5.

Эффективность способа модификации оценивали по показателю кислородного индекса, который определяли на установке Ctenton Redcrov FTA в ЦКП МГУДТ.

Исходная ткань относится к классу легкогорючих материалов с кислородным индексом равным 18,0% об. Сравнивая два метода, таблица 3, можно отметить, что второй метод модификации более эффективен, так как в первом случае только один образец пропитанный комплексом ПАК-ПВС-NUV имеет КИ=28,2%.

По второму методу три модифицирующих состава показали значения кислородного индекса более 27%. В случае модификации составом PUCO-FLAM-PCE – кислородный индекс возрастает до 27%, афламмитом KWB – до 30,6% и PUCO-FLAM NUV – смесь неорганических и органических солей – до 37%. После стирки кислородный индекс всех образцов снижается и не достигает 27%, что свидетельствует о слабой адгезии модификатора и волокон ткани.

Таблица 3. Кислородный индекс модифицированных текстильных полотен.

|

№ п/п |

Тип модификатора |

Кислородный индекс, % (1 метод модификации) |

Кислородный индекс, % (2 метод модификации) |

||

|

До стирки |

После стирки |

До стирки |

После стирки |

||

|

1 |

ПАК-ПВС-PCE |

25,3 |

24,3 |

27,0 |

22,7 |

|

2 |

ПАК-ПВС-NUV |

28,2 |

19,5 |

37,1 |

18,4 |

|

3 |

ПАК-ПВС-KWB |

18,7 |

24,6 |

30,6 |

21,9 |

|

4 |

ПАК-ПВС-NAF |

18,7 |

19,8 |

25,7 |

18,1 |

|

5 |

ПАК-ПВС-HM |

20,6 |

19,9 |

24,6 |

17,5 |

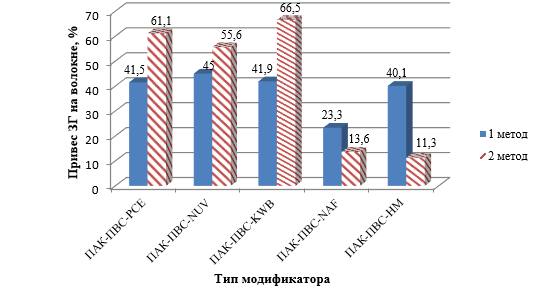

Высокие значения кислородного индекса согласуются с данными по привесу модификаторов в структуре текстильного материала. Из полученных данных видно (рис. 2), что наибольший привес добавок в ткани наблюдается при модификации по второму методу у образцов, обработанных составами: ПАК-ПВС-PCE; ПАК-ПВС-NUVи ПАК-ПВС-KWB. При модификации по первому методу привес примерно одинаковый и находится в пределах от 40 до 45 %.

Рис. 2. Содержание замедлителя горения в структуре х/б ткани в зависимости от метода модификации

Следовательно, содержащие PUCO-FLAM NAF, Flammentin HM, а также интерполимерного комплекса, являются неэффективными для модификации целлюлозных волокон и тканей, так как их кислородный индекс возрастает лишь на 7-8% по сравнению с немодифицированными образцами и не превышает минимальный порог 27%. При использовании второго метода модификации образцы хлопчатобумажной ткани, обработанные составами, содержащими ИПК, PUCO-FLAM PCE, Афламмит KWB и PUCO-FLAM NUV, можно отнести к трудновоспламеняемым текстильным материалам.

Таким образом, в результате проведенных исследований определены оптимальные параметры процесса модификации пропиткой с плюсованием хлопчатобумажной ткани афламмитом KWB, которые обеспечивают устойчивый огнезащитный эффект с кислородным индексом 27,9-28,2%об.

Модификации с использованием электромагнитного поля является не эффективной. В тоже время модификация интерполимерным комплексом, содержащим замедлители горения различной химической природы PUCO-FLAM PCE, афламмит KWB и PUCO-FLAM NUV обеспечивает хлопчатобумажной ткани огнезащитный эффект с кислородным индексом 27-37%об., однако он неустойчив к стиркам.

В.

И. Бесшапошникова

В.

И. Бесшапошникова