В современном обществе большое внимание уделяется вопросам создания текстильных материалов, обладающих комплексом заданных свойств, которые необходимы для использования, как в быту, так и в специальных отраслях экономики. Защитная одежда пожарных, спасателей, рабочих горячих цехов, сварщиков должна защищать от воздействия высоких температур, что выдвигает высокие требования надежности материалов.

Текстиль больше других материалов окружает человека в повседневной жизни, при этом относится к легко воспламеняемым материалам и является источником повышенной опасности. В связи с участившимися случаями возникновения пожаров в местах большого скопления людей, проблема огнезащиты стала еще более актуальна.

По горючести вещества и материалы подразделяют на три группы:

– негорючие (несгораемые) – вещества и материалы, не способные к горению на воздухе;

– трудногорючие (трудносгораемые) – вещества и материалы, способные гореть на воздухе при воздействии источника зажигания, но не способные самостоятельно гореть после его удаления;

– горючие (сгораемые) – вещества и материалы, способные самовозгораться, а также возгораться при воздействии источника зажигания и самостоятельно гореть после его удаления [1].

Возможность горения любого материала определяется энергетическим (тепловым) балансом этого процесса при температуре, при которой пиролиз протекает с достаточно большой скоростью. Уравнение теплового баланса имеет следующий вид:

Qгорения = Qнагрев + Qпиролиз + Qвоздух + Qпотери + Qпрод. горения

где: Qгорения – тепловой эффект горения; Qнагрев – расход тепла на нагрев материала; Qпиролиз – расход тепла на пиролиз; Qвоздух – расход тепла на нагрев воздуха, поступающего в зону горения; Qпотери – общая величина тепловых потерь в окружающее пространство за счет теплопроводности и лучеиспускания; Qпрод. горения – унос тепла с продуктами горения.

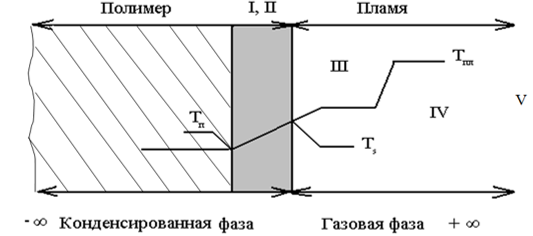

Схема горения представляет собой замкнутый процесс (рис. 1), в котором два основных химических процесса – термическое разложение и горение продуктов деструкции материалов связаны за счет обратного теплового потока от пламени к материалу [2].

Рис. 1. Схема структуры волны горения полимера: I – зона прогрева; II – поверхностная зона; III – зона реакций; IV – зона пламени (температура: Тн – начальная; Тs –поверхности при термолизе; Тпл –пламени).

Для удобства анализа и исследования, сложный многостадийный процесс делят на временные и пространственные зоны, где протекают специфические физико-химические процессы: I – зона прогрева – в этой области полимер нагревается до температуры начала физико-химических превращений; II – зона химических превращений в конденсированной фазе, где протекают основные реакции разложения; III – предпламенная зона, в которой низкомолекулярные горючие продукты деструкции разлагаются на более мелкие частицы; IV – зона пламени, где выделяется основная часть тепловой энергии, наблюдается максимальная температура и световая эмиссия за счет высокой концентрации продуктов разложения; V – зона догорания это завершающая стадия большинства реакций окисления, и продукты реакций смешиваются с холодным воздухом.

Таким образом, горение полимеров представляет собой очень сложный физико-химический процесс, включающий в себя как химические реакции деструкции, сшивания и карбонизации полимера в конденсированной фазе, превращения и окисления газовых продуктов, так и физические процессы интенсивной тепло- и массопередачи.

Реакции в конденсированной фазе приводят к образованию двух основных типов продуктов:

1) газообразных веществ (горючих и негорючих);

2) твердых продуктов (углеродсодержащих минеральных).

При протекании реакций в газовой фазе в предпламенной области образуются топливо для пламени, сажа, дым и прочие продукты горения [3].

Характеристики воспламеняемости и горючести полимерных материалов связаны с их термостойкостью, обусловленной химическим строением и надмолекулярной структурой, соотношением между количеством и составом летучих продуктов и карбонизированного остатка и его свойствами.

Значения показателей горючести волокон приведены в таблице 1 [3, 4].

Таблица 1. Характеристики горючести волокнообразующих полимеров, волокон и текстильных материалов на их основе

|

Полимер (волокна) |

Температуры, 0С |

КИ, % |

Теплота сгорания, кДж / кг |

|

|

tв |

tсв |

|||

|

Полиэтилен |

300-350 |

350-420 |

17-18 |

46500-46000 |

|

Полипропилен |

325-350 |

390-440 |

17-17,5 |

44000-46500 |

|

Поливиниловый спирт (винол) |

200-210 |

340-350 |

22-23 |

25200 |

|

Полиакрилонитрил (нитрон) |

200-230 |

500-510 |

17-18 |

30600-31300 |

|

Поливинилхлорид (ПВХ) |

325-390 |

44-550 |

40-45 |

18000-20700 |

|

Хлорированные поливинил-хлориды (ХПВХ, хлорин) |

|

540 |

45-60 |

12100 |

|

ПА 6 (капрон, найлон 6) |

390-400 |

440-450 |

22-23 |

30800-31200 |

|

ПА 66 (анид, найлон 66) |

355-425 |

425-500 |

21-23 |

30000-31000 |

|

ПЭТФ (лавсан, терилен) |

390-400 |

440-450 |

20-25 |

22200-22900 |

|

Целлюлоза (хлопок) |

210-255 |

250-410 |

16-17,5 |

16700-16800 |

|

Вискозное волокно |

210-235 |

450-460 |

18,5-19 |

16000-17400 |

|

Ацетаты целлюлозы (ацетатное волокно) |

300-320 |

375-445 |

18,5-19 |

18400 |

|

Ароматические термо-стойкие полимеры: |

450-550 |

550-650 |

28-30 |

- |

|

Терлон, Фенилон, СВМ |

||||

|

Номекс, Кевлар, Тогилен |

28-30 |

|

||

|

Аримид |

45-50 |

|

||

|

Армос |

37-43 |

|

||

Для подавления горения необходимо создать условия, способствующие разрыву цикла процесса горения в конденсированной и газовой фазах. С этой задачей успешно справляются замедлители горения, введение которых в полимерные материалы (ПМ) является наиболее эффективным методом снижения горючести для большинства полимеров [5-9].

К числу требований, предъявляемых к ЗГ относятся: температура начала разложения ЗГ и ПМ должна находиться в одном интервале температур; термостабильность и совместимость ЗГ с основным полимером; безвредность для человека; не должен оказывать отрицательного влияния на физико-механические показатели модифицируемых ПМ, а также характеризоваться пониженной способностью к дымообразованию и низкой токсичностью продуктов горения материалов на их основе [10, 11].

Введение ЗГ в ПМ приводит к сужению пределов горения и изменению процессов тепло- и массообмена пламени с поверхностью горящего полимера, за счет изменения теплофизических и термохимических характеристик конденсированной фазы; уменьшения скорости выделения горючих летучих газообразных продуктов деструкции полимеров; уменьшения полноты сгорания; снижения скорости реакций окисления в газовой фазе; флегматизации газовой фазы инертными продуктами деструкции; коксообразования; увеличения теплопотерь излучением, как от пламени, так и с поверхности горящего полимера; увеличения коэффициента отражения горящей поверхности [12-15].

Для снижения горючести текстильных материалов в качестве ЗГ могут быть использованы неорганические соединения, соединения металлов, однако, преимущество отдается фосфор-, галоген-, фосфоргалогенсодержащим соединениям, а также синергическим смесям: хлор- и броморганических ЗГ с оксидом сурьмы; фосфорсодержащих ЗГ с азотсодержащими соединениями (аминами, амидами) [5-9].

С наибольшим успехом фосфорсодержащие ЗГ (добавки и реактивные соединения – модификаторы) применяются для снижения горючести полимеров, имеющих в своей структуре гидроксильные группы, к таким полимерам относятся: целлюлоза, белок шерсти, а также кислородсодержащих полимеров, пиролиз которых приводит к образованию на одной из стадий гидроксильных групп, например, эпоксидных смол. Естественно, что механизм действия фосфорсодержащих ЗГ в этих полимерах исследован наиболее полно и детально. Фосфорсодержащие ЗГ, как правило, вызывают значительное увеличение содержание коксового остатка (КО) при горении или пиролизе полимеров и, следовательно, уменьшение количества горючих летучих продуктов деструкции [13].

Действие фосфора и его соединений в качестве ЗГ связывают со следующими факторами [2, 3, 5]:

1) специфическим влиянием фосфорных соединений на процессы, протекающие в конденсированной фазе при горении полимеров. Химические превращения осуществляются при этом в направлении увеличения выхода нелетучего КО и уменьшения количества горючих продуктов пиролиза;

2) образованием поверхностного стеклообразного или вязкого расплавленного слоя полиметафосфорной кислоты. Этот слой служит физическим барьером для переноса тепла от пламени к полимеру и диффузии реагентов;

3) ингибированием газофазных пламенных реакций;

4) влиянием на гетерогенное окисление карбонизованного продукта пиролиза полимеров.

Многие фосфорные ЗГ реакционного и аддитивного типов способствуют образованию и увеличению выхода нелетучего КО при пиролизе и горении полимеров. Детальный механизм этого воздействия не полностью изучен, как, впрочем, и сам механизм карбонизации полимеров [12-15].

В результате анализа литературы можно сделать вывод, что фосфорные ЗГ или продукты их превращения служат агентами и своего рода катализаторами реакций отщепления заместителей в макромолекулярной цепи, циклизации и других реакций полимеров. Подобные реакции благоприятствуют образованию углеродного каркаса. В присутствии фосфорных соединений облегчаются пиролитические реакции дегидрирования, дегидратации, дегидрогалогенирования органических веществ.

Несмотря на большое число проводимых научных исследований, проблема снижения горючести, дымообразования и токсичности продуктов горения и пиролиза термопластичных волокнообразующих полимеров, таких как поликапроамида, полиэтилентерефталата, а так же карбонизующихся полимеров целлюлозных и белковых полностью не решена.

Для решения данной проблемы мы исследовали влияние фосфорсодержащих замедлителей горения на структуру и свойства целлюлозных тканей.

В качестве образца для испытаний была выбрана суровая хлопчатобумажная ткань арт. 210, поверхностной плотности 110 г/м2. Данная ткань подвергалась предварительному кипячению с целью удаления шлихты и улучшения смачиваемости ткани.

Приготовление модифицирующего раствора осуществляли разбавление дистиллированной водой до требуемой концентрации замедлителя горения и фосфорной кислоты в пропиточном растворе. Температура пропиточного раствора 20-30 0С.

Ткань погружали в раствор ЗГ и выдерживали в течение 10 мин. Затем отжимали избыток раствора и высушивали на воздухе при комнатной температуре (или в шкафу при температуре не более 130 0С) до содержания влаги 8%. После чего образцы подвергали термообработке в сушильном шкафу при температуре 150-1700С в течение 2-10 мин, так как более высокая температура приводит к повышению жесткости грифа и пожелтению ткани. Избыток антипирена и удаление остатков фосфорной кислоты осуществляли промывкой ткани в холодной воде с последующей сушкой.

Модифицированные образцы взвешивали на аналитических весах с точностью до 0,001. Привес замедлителя горения в структуре ткани определяли по разности веса пробы до и после модификации. Физико-механические свойства определяли по стандартным методикам.

Для определения устойчивости модифицированных образцов к мокрым обработкам пробы подвергали пятикратной стирке. По разности веса до стирки и после определяем количество ЗГ оставшегося в структуре волокна.

Из литературных данных известно, что модификацию реактивным органическим фосфорсодержащим замедлителем горения афламмитом KWB необходимо проводить в присутствии катализатора фосфорной кислоты с последующей термообработкой. По разным источникам режимы обработки и количество фосфорной кислоты неодинаковое. Поэтому возникает необходимость уточнения концентрации фосфорной кислоты в растворе афламмита KWB и продолжительность термообработки.

Для этих целей в раствор афламмита KWB постоянной концентрации 20% вводили раствор фосфорной кислоты в количестве 0,5–3 мл и доводили дистиллированной водой до 100 мл раствора. В полученных растворах модифицировали ткань арт. 210 по описанной выше методике. Время термообработки изменяли от 2 до 10 мин. Результаты исследований представлены в таблице 2.

Таблица 2. Определение привеса афламмита KWB на х/б ткани при разных условиях обработки

|

образец характеристики |

№1 |

№2 |

№3 |

№4 |

№5 |

№6 |

№7 |

№8 |

№9 |

|

Начальная масса образца (сухого), г |

10,05 |

9,96 |

9,77 |

9,78 |

10,07 |

10,19 |

10,32 |

9,93 |

9,9 |

|

Антипирен афламмит KWB 20% (33 мл) |

33 |

33 |

33 |

33 |

33 |

33 |

33 |

33 |

33 |

|

Фосфорная кислота (H3PO4), мл |

0,5 |

1,0 |

1,0 |

2,0 |

2,0 |

2,0 |

3,0 |

3,0 |

3,0 |

|

Время термообработки, мин |

2 |

5 |

10 |

2 |

5 |

10 |

2 |

5 |

10 |

|

Масса после термообработки, г |

14,96 |

14,44 |

14,54 |

14,86 |

14,55 |

14,57 |

15,72 |

15,19 |

15,10 |

|

Масса после стирки, г |

12,38 |

12,02 |

12,65 |

12,33 |

12,13 |

12,22 |

12,20 |

12,80 |

12,24 |

|

Привес ЗГ на ткани, г., % |

2,33 |

2,06 |

2,88 |

2,55 |

2,06 |

2,03 |

1,88 |

2,87 |

2,34 |

|

23,2 |

27 |

27,5 |

22,1 |

20,5 |

19,9 |

18,2 |

22,9 |

23,6 |

|

|

Разрывная нагрузка, даН |

21,1 |

20,1 |

17,0 |

14,1 |

10,0 |

12,7 |

13,7 |

9,7 |

7,9 |

|

Удлинение при разрыве, % |

22,7 |

21,0 |

18,7 |

23,7 |

20,0 |

17,33 |

20,3 |

17,0 |

24,3 |

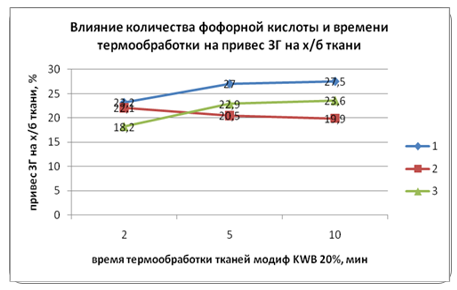

Из полученных результатов, табл. 1, рис. 2, видно, что наибольший привес ЗГ на ткань арт. 210 наблюдается при введении 1% фосфорной кислоты и времени термообработки 5 мин при температуре 155±5оС.

Рис. 2. Содержание афламмита KWB в х/б ткани в зависимости от времени термообработки и концентрации фосфорной кислоты: 1 – 1% фосфорной кислоты; 2 – 2% и 3 – 3% (концентрация афламмита KWB – 20 %)

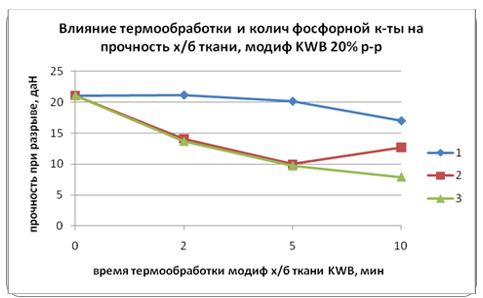

Исследование влияния модификации на прочностные свойств х/б ткани показало, рис. 3, табл. 2, что введение в модифицирующий раствор 1% фосфорной кислоты и термообработка в течение 2–5 мин не оказывает существенного влияния на прочность ткани.

С увеличением количества фосфорной кислоты до 2-3% прочность ткани снижается, по-видимому, за счет гидролиза целлюлозы в водной среде в присутствии кислотного катализатора.

Рис. 3. Влияние термообработки и количества фосфорной кислоты на прочность при разрыве х/б ткани

Модификация не оказывает существенного влияния на удлинение модифицированной х/б ткани.

Получена математическая модель, которая позволяет управлять процессом огнезащитной модификации текстильных полотен фосфорсодержащим замедлителем горения афламмитом KWB и получать хлопчатобумажных тканей с разной степенью огнезащиты с учетом предъявляемых требований и назначения изделий.

y=28,14 + 2,29 х1 + 1,68 х2 + 0,89х3 + 0,5 х1х2- 0,33х2х3 +0,23х1х2х3

Для экспериментального подтверждения результатов математического моделирования процесса модификации афламмитом KWB поставили серию опытов, с разным содержанием антипирена в водном растворе.

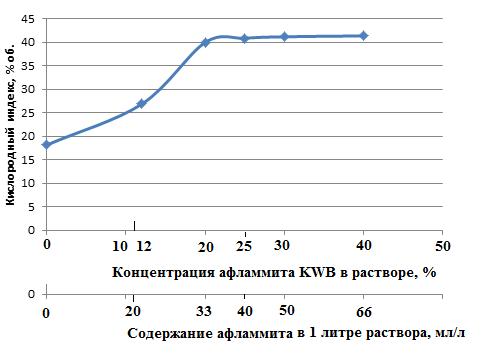

Результаты испытания образцов модифицированной ткани на показатель горючести показали, рис. 4, что теоретические расчеты согласуются с экспериментальными данными.

Рис. 4. Зависимость кислородного индекса от содержания афламмита в растворе

Введение 33 мл афламмита KWB, что соответствует приготовлению 20% раствора замедлителя горения, обеспечивает повышение кислородного индекса до 38-40% об. Дальнейшее увеличение содержания замедлителя горения в пропиточном растворе не эффективно, так как кислородный индекс возрастает несущественно. Меньшая концентрация раствора является недостаточной, чтобы обеспечить огнезащитные свойства хлопчатобумажной ткани.

Таким образом, определены оптимальные параметры процесса модификации хлопчатобумажной ткани афламмитом KWB: концентрация замедлителя горения афламмита KWB в модифицирующем растворе 33±0,2мл/л, что соответствует 20% содержанию афламмита в водном растворе пропиточной ванны, температура раствора – 95±2 оС, продолжительность пребывания текстильного материала в растворе 340±5 сек. При этих условиях достигается максимальное значение показателя горючести кислородного индекса 38-40%.

О.

Н. Микрюкова

О.

Н. Микрюкова