В ряде отраслей промышленности, например, в строительной индустрии, судостроении, автомобилестроении, в обувном производстве и др. [1], известны технологии, основанные на ударно-абразивной обработке исходных заготовок (деталей, изделий), изготовленных из эластичных синтетических полимеров (поливинилхлорида, полиуретана, кумарона, фенолита, различных видов резин и др.), охлаждённых до стеклообразного состояния [2]. Основной целью указанных технологий является удаление некоторого слоя материала с обрабатываемой поверхности и создание на ней микрорельефа с определённой шероховатостью, обеспечивающей максимальную прочность склеивания обработанной заготовки с другой поверхностью (например, полимерных изделий для покрытия полов с несущим основанием, деталей верха и низа обуви и др.)

Эффективность подобных технологий обеспечивается за счет хрупкого разрушения обрабатываемой поверхности полимерной детали, поскольку в процессе обработки при каждом ударе рабочего тела (абразивной частицы) по поверхности детали от неё отделяется некоторый объём материала.

К сожалению, в отличие от традиционных методов механической обработки полимерных изделий перед склеиванием (с помощью различного металлического инструмента – фрез, шарошек, щёток и др.) процесс ударно-абразивной обработки (чаще называемой воздушно-абразивной, жидкостно-абразивной или струйно-абразивной обработкой (САО) [3]) эластичных полимеров в хрупком состоянии к настоящему времени изучен ещё недостаточно, для ряда технологических операций отсутствуют научно обоснованные рекомендации по выбору оптимальных режимов САО, не совсем ясен механизм разрушения полимеров в стеклообразном состоянии при ударном нагружении (в том числе при низких температурах), не разработана методология прогнозирования результатов САО стеклообразных полимеров.

В связи с этим актуальной становится проблема прогнозирования оптимальных значений наиболее значимых факторов процесса САО деталей, изготовленных из любых синтетический полимерных материалов. Одним из таких факторов, определяющих качество и производительность обработки, является скорость абразивных частиц в момент контакта (соударения) с обрабатываемой поверхностью.

Анализ поведения твердых частиц в воздушном потоке и характера их взаимодействия с обрабатываемой поверхностью при струйно-абразивной обработке показывает [2], что сокращение промежутка времени между двумя последовательными ударами должно вызывать увеличение износа материала, поскольку в этом случае увеличивается число частиц, бомбардирующих в единицу времени поверхность материала и производящих разрушение. Иными словами сокращение времени между двумя последовательными ударами должно приводить к увеличению производительности обработки.

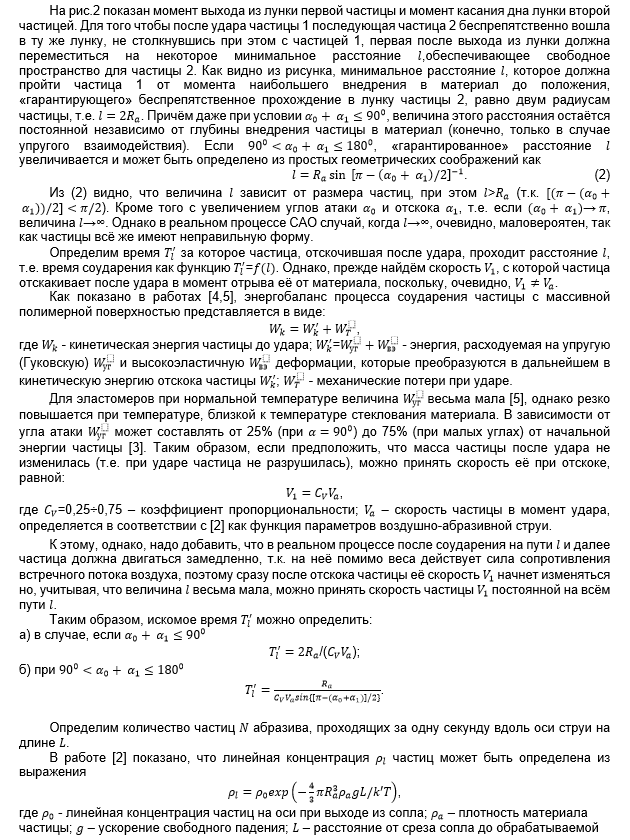

Рассмотрим процесс взаимодействия частицы с материалом при условии реализации максимальной производительности САО, считая, что частицы имеют шарообразную форму с некоторым радиусом . Такую идеализацию можно использовать, на наш взгляд, по той причине, что в реальной турбулентной струе, формируемой струйным устройством в установках для САО, абразивные частицы, закручиваемые несущим потоком воздуха или жидкости, при своём движении интенсивно вращаются вокруг своего центра тяжести. При этом каждая точка поверхности любой частицы описывает окружности разного радиуса. А поскольку геометрическая ось вращающейся частицы при её движении постоянно и хаотически изменяет свой угол наклона по отношению, например, к оси струи, то можно, вероятно, говорить о некоторых «шаровых поверхностях», формируемых каждой точкой частицы. Радиус наибольшей «шаровой поверхности», описываемой, очевидно, самой удалённой от центра тяжести точкой, здесь и в дальнейшем будем называть радиусом частицы. Принятое допущение позволяет облегчить ход дальнейших рассуждений при расчёте скорости частицы.

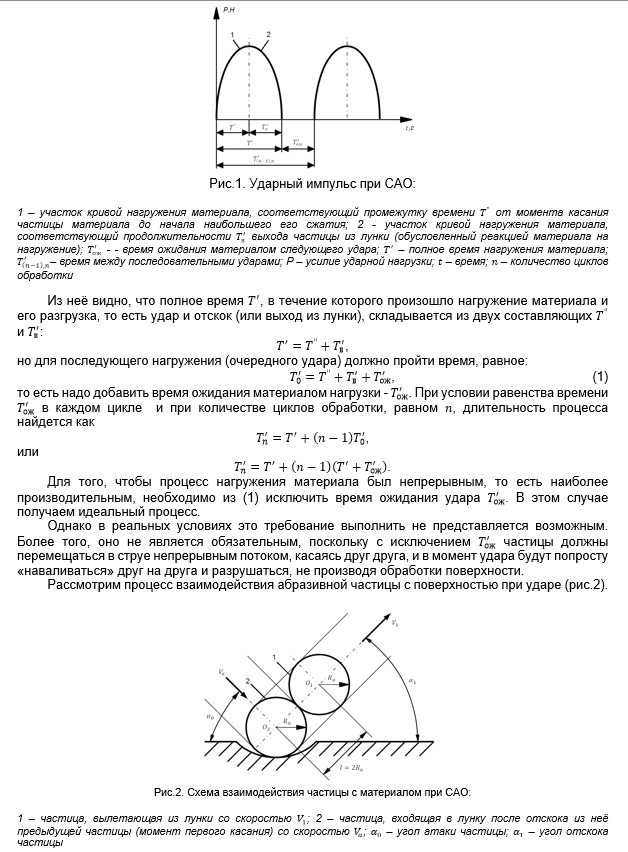

Обратимся к схеме нагружения материала в момент удара абразивной частицы о его поверхность (рис.1) [2].

Таким образом, учитывая, что величины , и можно определить из аналитических выражений, предложенных в работах [2,6], формулы (6) и (7) позволяют рассчитать такую начальную скорость частиц, при которой при любом удалении от сопла обеспечивается минимальное время между двумя последовательными ударами частиц. То есть осуществляется интенсивное нагружение материала в процессе САО, повышающее его износ в единицу времени и обеспечивающее максимальную производительность обработки.

Таким образом, учитывая, что величины , и можно определить из аналитических выражений, предложенных в работах [2,6], формулы (6) и (7) позволяют рассчитать такую начальную скорость частиц, при которой при любом удалении от сопла обеспечивается минимальное время между двумя последовательными ударами частиц. То есть осуществляется интенсивное нагружение материала в процессе САО, повышающее его износ в единицу времени и обеспечивающее максимальную производительность обработки.

В.

И. Юрченко

В.

И. Юрченко