Параарамидные ткани имеют широкую область применения, в том числе и для боевой одежды пожарных. Работы по тушению пожаров проводятся в экстремальных условиях, поэтому ткани могут подвергаться различного рода механическим повреждениям.

Структурные характеристики исследуемых тканей приведены в табл. 1.

Таблица 1 – Структурные характеристики тканей для бронежилетов

|

с |

Обозна- чение |

арт. 86144 |

арт. 86136 |

арт. 84127 |

|

1 |

2 |

3 |

4 |

5 |

|

Линейная плотность нитей основы, текс |

То |

55,0 |

60,0 |

34,0 |

|

Линейная плотность нитей утка, текс |

Ту |

55,0 |

60,0 |

34,0 |

|

Плотность ткани по основе, число нитей / 10 см |

По |

150 |

140 |

240 |

|

Плотность ткани по утку, число нитей / 10 см |

Пу |

150 |

140 |

240 |

|

Линейная плотность ткани, г/м |

130,4 |

81,7 |

57,5 |

|

|

Поверхностная плотность ткани, г/м |

164,5 |

168,4 |

152,0 |

|

|

Средняя плотность ткани, мг/мм |

0,60 |

0,65 |

0,66 |

|

|

Линейное заполнение по основе, % |

Ео |

48,0 |

42,9 |

60,0 |

|

Линейное заполнение по утку, % |

Еу |

44,8 |

46,2 |

50,4 |

|

Линейное наполнение по основе, % |

Но |

99,4 |

82,7 |

98,4 |

|

Линейное наполнение по утку, % |

Ну |

86,6 |

95,6 |

96,6 |

|

Коэффициент связности по основе |

Ко |

2,2 |

1,93 |

1,64 |

|

Коэффициент связности по утку |

Ку |

1,93 |

2,06 |

1,92 |

|

Поверхностное заполнение, % |

Еs |

71,3 |

69,3 |

80,2 |

|

Объемное заполнение, % |

Еv |

85,7 |

92,8 |

94,3 |

|

Заполнение массы ткани, % |

Ем |

46,2 |

50,0 |

50,8 |

|

Поверхностная пористость, % |

Rs |

28,7 |

30,7 |

19,8 |

|

Объемная пористость, % |

Rv |

14,3 |

7,2 |

5,7 |

|

Общая пористость, % |

Rм |

53,8 |

50,0 |

49,2 |

|

Переплетение |

|

Саржа |

Вафельное |

Полотняное |

По табл. 1 можно сделать следующие выводы:

1. Наибольшую поверхностную плотность имеет ткань арт. 86136, так как данный образец выработан из нитей с наибольшей линейной плотностью. Наименьшую поверхностную плотность имеет ткань арт. 84127.

2. Наибольшее заполнение имеет ткань арт. 84127, а наименьшее – ткань арт. 86144.

3. Ткань арт. 86144 выработана с наибольшей пористостью, а с наименьшей – ткань арт. 84127.

На рисунке 1 приведена фотография тисков прибора для разрывной машины «Инстрон», позволяющих проводить испытания на прорезание, прокалывание и продавливание [1-2].

Рисунок 1. Тиски разрывной машины «Инстрон»

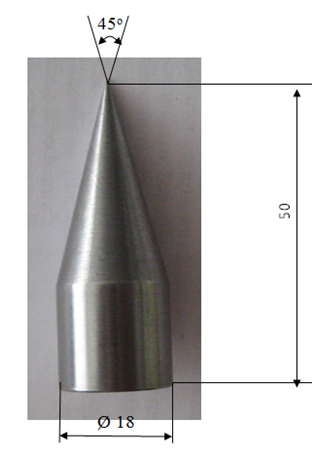

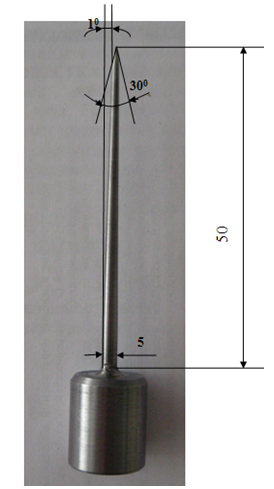

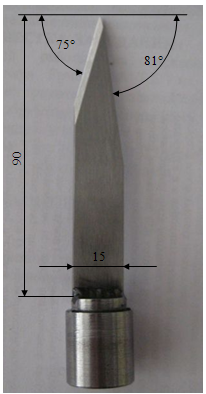

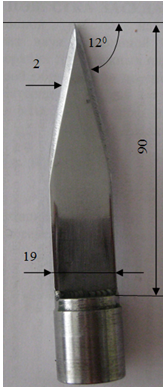

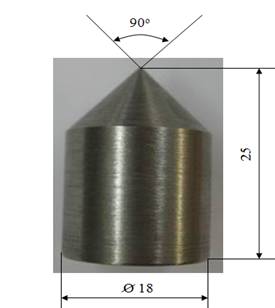

Для испытаний использовались насадки, геометрические размеры которых приведены на рисунках 2-6.

|

Рисунок 2 - Конусообразная насадка с углом 450

|

Рисунок 3- Насадка в виде пики |

Рисунок 4- Конусообразная насадка с углом 900

|

Рисунок 5. Насадка в виде ножа с одним острым краем |

Рисунок 6. Насадка в виде ножа с двумя острыми краями |

В табл. 2 и на рис. 7 - 9 приведены результаты определения механических свойств баллистических тканей, полученные при испытании 1 слоя. Образцы испытывались как в сухом, так и в мокром состоянии.

Таблица 2 – Механические свойства баллистических тканей, полученные при испытании 1 слоя

|

Наименование показателя |

арт. 86144 |

арт. 86136 |

арт. 84127 |

|||

|

Сухой |

Мокрый |

Сухой |

Мокрый |

Сухой |

Мокрый |

|

|

Разрывная нагрузка по основе, Н |

3832,0 |

3198,0 |

4078,7 |

3846,2 |

3429,2 |

3223,8 |

|

Разрывная нагрузка по утку, Н |

3565,3 |

3036,6 |

3777,5 |

3573,4 |

3214,3 |

3147,5 |

|

Удлинение по основе, мм |

1,32 |

1,47 |

1,24 |

1,36 |

1,36 |

1,13 |

|

Удлинение по утку, мм |

1,58 |

1,24 |

1,24 |

1,61 |

1,49 |

1,49 |

|

Продавливание шариком, Н |

379,85 |

322,06 |

638,74 |

607,66 |

458,64 |

435,79 |

|

Стрела прогиба, мм |

14,74 |

12,62 |

12,46 |

16,00 |

12,10 |

13,61 |

|

Продавливание конусом с углом 450, Н |

176,35 |

146,77 |

343,16 |

325,61 |

261,84 |

248,78 |

|

Стрела прогиба, мм

|

6,10 |

5,78 |

9,33 |

7,51 |

2,29 |

2,42 |

|

Продавливание конусом с углом 900, Н |

298,45 |

235,79 |

467,65 |

444,89 |

335,79 |

319,06 |

|

Стрела прогиба, мм |

9,16 |

8,31 |

8,93 |

9,25 |

8,86 |

9,96 |

|

Усилие прокола пикой, Н |

76,96 |

62,75 |

58,13 |

55,63 |

25,88 |

22,25 |

|

Стрела прогиба, мм |

2,35 |

2,88 |

2,40 |

2,53 |

2,11 |

3,50 |

|

Нагрузка при прорезании ножом с одним острым краем, Н |

535,66 |

488,63 |

269,25 |

254,75 |

212,75 |

203,25 |

|

Стрела прогиба, мм |

2,96 |

3,81 |

2,51 |

2,98 |

2,23 |

3,04 |

|

Нагрузка при прорезании ножом с двумя острыми краями, Н |

371,05 |

329,50 |

269,25 |

255,88 |

217,50 |

205,13 |

|

Стрела прогиба, мм |

7,13 |

8,85 |

2,55 |

3,39 |

2,24 |

3,14 |

По результатам испытаний можно сделать следующие выводы.

Геометрия насадок оказывает существенное влияние на прочность и стрелу прогиба образцов.

При полном разрушении наименьшее значение разрывной нагрузки имеют образца проколотые с помощью пики, что связано с тем, что пика имеет малый диаметр по всей длине и острый конец, который легко проникает сквозь образец.

Все ткани имеют низкую прочность при прорезании, так как ножи имеют плоскую форму и легко проникают сквозь образец.

Так как шарик имеет округлую форму и его площадь превышает площадь других насадок, то разрывная нагрузка тканей будет иметь наибольшую величину. Однако стрела прогиба имеет наибольшее значение только в начальный период разрушения, при полном разрушении наибольшую величину имеют образцы, проколотые ножом с двумя острыми краями.

При проведении испытаний выявлено, что при продавливании шариком, прорезании ножами и прокалывании конусообразными насадками сначала происходит растяжение и раздвигаемость нитей, образующих ткань, а затем их разрушение, что приводит к увеличению площади поверхности образца, в то время как при прокалывании тканей пикой наблюдается только раздвигаемость нитей.

Наилучшими характеристиками обладает ткань арт. 86144, а наихудшими – арт. 84127.

Можно также отметить, что в мокром состоянии у всех тканей снижается прочность.

В табл. 3 – 5 приведены результаты определения механических свойств баллистических тканей, полученные при испытании 1,3,4,8 слоев.

Таблица 3 – Механические свойства баллистических тканей, полученные при испытании в 1, 3, 4, 8 слоев ткани арт. 86144

|

Наименование показателя |

Количество слоев ткани |

|||||||

|

1 |

3 |

4 |

8 |

|||||

|

Сухой |

Мокрый |

Сухой |

Мокрый |

Сухой |

Мокрый |

Сухой |

Мокрый |

|

|

Усилие прокола пикой, Н |

76,96 |

58,49 |

295,41 |

218,60 |

638,96 |

485,61 |

1490,07 |

1132,45 |

|

Нагрузка при прорезании ножом с одним острым краем, Н |

535,66 |

407,10 |

732,32 |

556,56 |

2434,05 |

1776,86 |

4881,48 |

3709,92 |

|

Нагрузка при прорезании ножом с двумя острыми краями, Н |

371,05 |

289,42 |

639,35 |

485,91 |

2303,27 |

1750,49 |

2600,37 |

1950,28 |

Таблица 4 – Механические свойства баллистических тканей, полученные при испытании в 1, 3, 4, 8 слоев ткани арт. 86136

|

Наименование показателя |

Количество слоев ткани |

|||||||

|

1 |

3 |

4 |

8 |

|||||

|

Сухой |

Мокрый |

Сухой |

Мокрый |

Сухой |

Мокрый |

Сухой |

Мокрый |

|

|

Усилие прокола пикой, Н |

58,13 |

47,09 |

180,19 |

144,15 |

389,75 |

315,70 |

908,90 |

754,39 |

|

Нагрузка при прорезании ножом с одним острым краем, Н |

269,25 |

218,09 |

446,70 |

361,83 |

1484,76 |

1172,96 |

2977,63 |

2411,88 |

|

Нагрузка при прорезании ножом с двумя острыми краями, Н |

269,25 |

223,48 |

389,99 |

315,89 |

1404,93 |

1137,99 |

1586,17 |

1300,66 |

Таблица 5 – Механические свойства баллистических тканей, полученные при испытании в 1, 3, 4, 8 слоев ткани арт. 84127

|

Наименование показателя |

Количество слоев ткани |

|||||||

|

1 |

3 |

4 |

8 |

|||||

|

Сухой |

Мокрый |

Сухой |

Мокрый |

Сухой |

Мокрый |

Сухой |

Мокрый |

|

|

Усилие прокола пикой, Н |

55,63 |

46,17 |

180,19 |

149,56 |

389,75 |

323,49 |

908,90 |

754,39 |

|

Нагрузка при прорезании ножом с одним острым краем, Н |

254,75 |

211,44 |

446,70 |

370,76 |

1484,76 |

1232,35 |

2977,63 |

2471,43 |

|

Нагрузка при прорезании ножом с двумя острыми краями, Н |

255,88 |

212,38 |

389,99 |

323,69 |

1404,93 |

1166,09 |

1586,17 |

1316,52 |

По табл. 3 - 5 можно сделать вывод: независимо от насадки которой выполняется повреждение ткани, с увеличением слоев нагрузка также возрастает. Наилучшими показателями обладает ткань арт. 86144, а наихудшими – арт. 84127.

Образцы ткани 1 обрабатывались спиртовым раствором канифоли различной концентрации. Для получения раствора канифоль измельчалась до порошкового состояния, затем измельченная канифоль засыпалась в колбу с заранее приготовленным техническим спиртом. Далее полученная взвесь смешивалась до состояния полного растворения канифоли. Затем полученным раствором заливались образцы до состояния полного намокания. После этого образцы отжимались и высушивались 24 часа в нормальных условиях. Можно отметить, что независимо от концентрации канифоли масса образцов, в основном, изменяется на 0,10 г. Исключение составляет концентрация 20%. Данная характеристика свидетельствует о том, что увеличение массы при поверхностной обработке спиртовым раствором канифоли является незначительным, что не скажется на весе бронежилета. Однако с увеличением концентрации раствора канифоли происходит увеличение жесткости ткани, особенно это видно при концентрации 20%. Следовательно это отрицательно скажется на эргономике бронежилета. Поэтому дальнейшее увеличение концентрации раствора канифоли не целесообразно.

Для прокалывания образцов использовалась насадка в виде пики. Скорость движения насадки составила 500 мм/мин. Результаты приведены в табл. 6.

Таблица 6 – Результаты усилия прокола после обработки канифолью

|

Количество слоев |

Усилие прокола, Н |

||

|

арт. 86144 |

арт. 86136 |

арт. 84127 |

|

|

Раствор канифоли 0% |

|

|

|

|

1 |

76,96 |

58,13 |

55,63 |

|

2 |

346,27 |

267,32 |

248,99 |

|

4 |

638,96 |

389,75 |

379,75 |

|

Раствор канифоли 1% |

|||

|

1 |

96,97 |

73,24 |

70,09 |

|

2 |

436,30 |

336,82 |

313,73 |

|

4 |

805,09 |

491,09 |

491,09 |

|

Раствор канифоли 5% |

|||

|

1 |

152,38 |

115,10 |

110,15 |

|

2 |

685,61 |

529,29 |

493,00 |

|

4 |

1265,14 |

771,71 |

771,71 |

|

Раствор канифоли 10% |

|||

|

1 |

187,78 |

141,84 |

135,74 |

|

2 |

844,90 |

652,26 |

607,54 |

|

4 |

1559,06 |

950,99 |

950,99 |

|

Раствор канифоли 15% |

|||

|

1 |

220,11 |

166,25 |

159,10 |

|

2 |

990,33 |

764,54 |

712,11 |

|

4 |

1827,43 |

1114,69 |

1114,69 |

|

Раствор канифоли 20% |

|||

|

1 |

240,58 |

181,71 |

173,90 |

|

2 |

1082,44 |

835,64 |

778,34 |

|

4 |

1997,39 |

1218,36 |

1218,36 |

Из табл. 6 видно, что при увеличении концентрации спиртового раствора канифоли происходит увеличение усилия прокола в 3,5 раза. Из вышеприведенных результатов видно, что увеличение усилия прокола в связи с увеличением концентрации спиртового раствора канифоли после 15% происходит не значительно. Так как 15 % спиртовой раствор канифоли дает увеличение усилия прокола в 3 раза, следовательно, данную концентрацию целесообразно использовать при производстве бронежилетов, так как при данной концентрации есть оптимальное сочетание жесткости и стойкости к проколу.

Ю.

С. Шустов

Ю.

С. Шустов