Постановка задачи. Раскрой пиловочника небольших и средних размеров производится, как правило, осуществляется брусовым способом с выпиливанием из пифагорической зоны одного бруса и одной пары боковых обрезных досок. Этот способ раскроя широко используется в промышленности и поэтому исследовался многими авторами как у нас в стране, так и зарубежом. [1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14]. В настоящее время для такой схемы раскроя используются следующие рекомендации по выбору размеров получаемых пиломатериалов из пифагорической зоны [1, 2]: толщину бруса выбирать в пределах 0,6…0,8 от диаметра пиловочника в вершинном торце (d), а толщину боковой обрезной доски принимать равной 0,1 от этого диаметра. По нашим исследованиям оказалось, что для такой схемы раскроя пиловочника оптимальная относительная толщина бруса составляет 0,526, а рабочий рекомендуемый диапазон для выпиливания стандартных размеров досок составляет 0,45…0,6 [15]. При этом оптимальная относительная толщина боковых обрезных досок составляет 0,162. Таким образом наблюдается существенная разница в результатах. Это объясняется тем, что нами используется новая методика постановки и решения задач оптимизации раскроя пиловочника [15, 16, 17, 18, 19].

Кроме того нами рассматривались задачи оптимизации с учетом влияния ширины пропила на оптимальные размеры бруса и боковых обрезных досок [17]. Оказалось, что с увеличением ширины пропила оптимальная толщина бруса увеличивается, а оптимальная толщина боковой обрезной доски уменьшается. На практике при использовании такой схемы раскроя часто стремятся из сбеговой (параболической) зоны пиловочника выпилить ещё боковые обрезные укороченные доски [19]. При этом чаще всего сбеговая зона используется, как при первом проходе раскроя пиловочника, так и при втором проходе во время раскроя бруса. В этом случае полагают, что обеспечивается возможность более полного использования сбеговой зоны пиловочника и, следовательно, получения наибольшего выхода пиломатериалов.

При постановке и решении задач оптимизации раскроя пиловочника рекомендуется учитывать системный метод и метод последовательной оптимизации [20, 21]. При этом рассматривают и решают задачи оптимизации с несколькими противоречивыми системами. Ранее при раскрое пиловочника рассматривалась отдельно система «брус» и отдельно система «боковые обрезные доски», получаемые из пифагорической зоны. Результаты решения задачи оптимизации раскроя пиловочника в таком варианте просуществовало более полувека и используется до сих пор. Затем нами рассматривалась система «брус-боковые обрезные доски», получаемые также из пифагорической зоны пиловочника [15]. Постановка и решение такой задачи оптимизации основывалось на предположении – гипотезе, что с увеличением размеров бруса размеры боковых обрезных досок уменьшаются и наоборот. Очевидно имеется такое сочетание размеров бруса и боковых обрезных досок, при котором получается максимальный объем пиломатериалов. В таком варианте ставилась и решалась задача оптимизации только лишь пифагорической зоны пиловочника. При этом такие задачи решались автором без учета ширины пропила, а затем и с учетом ширины пропила, а также с выпиливанием нескольких брусьев и досок [16, 17, 18, 19].

Далее рассматривалась нами задача оптимизации раскроя пиловочника с получением из пифагорической зоны одного бруса и одной пары боковых обрезных досок, а из параболической зоны одной пары боковых обрезных укороченных досок [19]. В таком варианте постановка и решение задачи оптимизации рассматривается система «пифагорическая зона – параболическая зона» пиловочника совместно и одновременно. Эти системы очевидно также находятся в противоречии. С увеличением объема получаемых пиломатериалов из пифагорической зоны пиловочника объем получаемых пиломатериалов из параболической зоны уменьшается и наоборот. Очевидно имеется такое размерное соотношение этих зон, при котором обеспечивается получение максимального выхода пиломатериалов.

Анализируя работы зарубежных авторов можно отметить, что в задачах оптимизации раскроя пиловочника совместное рассмотрение пифагорической и сбеговой зон пока не осуществлялось [10, 11, 12, 13, 14]. Учитывая ранее выполненные работы в области раскроя пиловочника появляется возможность и необходимость рассмотреть более сложную задачу оптимизации при условии совместного учета пифагорической и сбеговой зон.

Сложность постановки и решения таких задач оптимизации заключается в том, что в этих зонах пиловочника имеются свои подсистемы со своим оптимальными соотношениями размеров, которые не совпадают с оптимальными размерами общей рассматриваемой системы. Это усложняет задачу и накладывает определенные требования и трудности при решении таких задач.

В данной задаче оптимизации раскроя пиловочника рассматривается получение из пифагорической зоны одного бруса и одной пары боковых обрезных досок, а из параболической зоны – получение двух пар боковых обрезных укороченных досок (рисунок 1). Причем параболические зоны получаются как при выпиливании бруса (первый проход), так и при раскрое этого бруса (второй проход).

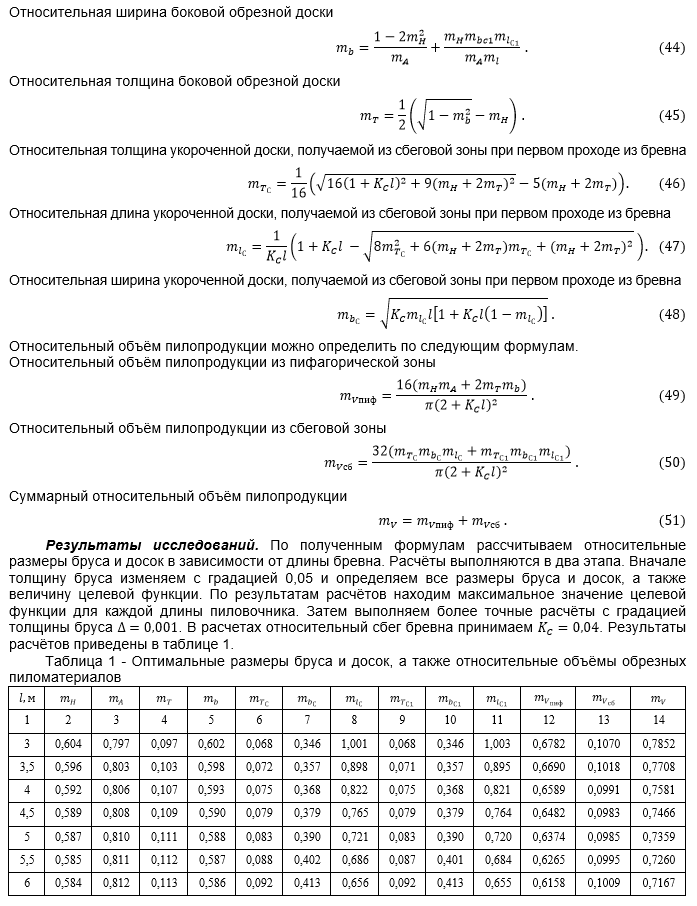

Обсуждение результатов. В настоящее время при расчете и составлении поставов оптимальная толщина бруса выбираются без учета сбеговой зоны в пределах 0,6…0,8 от диаметра пиловочника в вершинном торце [1, 2, 5, 6, 8, 9]. При рассмотрении задачи оптимизации раскроя пиловочника с выпиливанием одного бруса и одной пары боковых обрезных досок оптимальная толщина бруса оказалось равной 0,526 от диаметра пиловочника в вершинном торце [15, 16]. По данным исследованиям оказалось, что при увеличении длины бревна относительная толщина бруса незначительно уменьшается. С увеличением длины бревна, увеличиваются относительные размеры (толщина и ширина) досок, получаемых из сбеговой зоны, а длина досок при этом уменьшается (рисунок 2). В наших расчетах оптимальная толщина бруса изменяется в пределах 0,604…0,584. Наибольший выход пиломатериалов наблюдается тогда, когда толщина бруса будет равна ширине боковой доски, а размеры укороченных досок, получаемых из сбеговой зоны при первом и втором проходах, будут так же равны между собой.

С увеличением длины бревна замечается снижение объёма пилопродукции, получаемого из пифагорической зоны (рисунок 3). В свою очередь относительный объём досок, получаемых из сбеговой зоны, меняется незначительно. Суммарный объём пилопродукции снижается почти в такой же степени, как и объём продукции, получаемый из пифагорической зоны. Поэтому можно отметить, что выгоднее раскрой пиловочника осуществлять с меньшей длиной бревна.

Выводы и рекомендации. Впервые поставлена и решена задача определения оптимальных размеров бруса и досок, получаемых из пифагорической зоны пиловочника с одновременным выпиливанием из сбеговых зон бревна двух пар обрезных укороченных досок. Оптимальные размеры бруса и боковых обрезных досок получаются других размеров по сравнению с теми результатами, которые были получены ранее при решении задачи оптимизации раскроя пиловочника такой схемы раскроя без учета сбеговой зоны пиловочника. Объем досок, получаемых из сбеговой зоны, составляет примерно 15% от объема досок, получаемых из пифагорической зоны.

Таким образом, используя новый методический подход к постановке и решению задачи оптимизации раскроя пиловочника небольших и средних размеров брусовым способом с выпиливанием из пифагорической зоны одного бруса и одной пары боковых обрезных досок, а из сбеговой зоны двух пар укороченных обрезных досок, используя численный метод, удалось определить оптимальные размеры бруса и досок, при которых получается максимальный выход обрезных пиломатериалов. Оказалось, что полученные оптимальные размеры бруса и обрезных досок отличаются от размеров, полученных в более ранних работах. Алгоритм решения задачи оптимизации данной схемы раскроя пиловочника рекомендуется использовать при расчете и составлении поставов, а также при разработке программ расчета поставов на ЭВМ. При использовании предлагаемого алгоритма решения задачи оптимизации раскроя пиловочника для такой схемы раскроя можно повысить выход обрезных пиломатериалов на 5…7%.

Aleksandr Agapov

Aleksandr Agapov